¿QUÉ ES EL ESTAMPADO?

El proceso de estampado en metales se emplea para fabricar piezas y componentes a partir de chapas o bobinas planas de metal. El proceso involucra la aplicación de presión (y si es necesario calor) para transformar el metal en piezas de diferentes formas y tamaños. Las piezas pueden ser planas y de perfiles simples, o pueden ser más complejas y tener formas más detalladas.

Para este proceso se emplean prensas de diferentes tamaños (tonelaje) y formas que ejercen presión sobre el metal. Se trata de un proceso muy preciso que permite producir piezas con altos niveles de detalle y tolerancia. Es una técnica ampliamente utilizada en la industria de la automoción y se utiliza para fabricar una amplia variedad de piezas y componentes, como la carrocería, el chasis y la carcasa de las baterías de vehículos híbridos y eléctricos.

En su funcionamiento más básico, las prensas funcionan con una matriz y una herramienta punzante. La matriz es una herramienta que tiene la forma deseada de la pieza, mientras que la herramienta punzante se utiliza para cortar el metal siguiendo el contorno de la matriz.

A menudo se emplean etapas adicionales de conformado para producir piezas y perfiles complejos. Estas operaciones adicionales pueden incluir el estirado, el rebordeado y el laminado, entre otras. Estas etapas adicionales permiten producir piezas con formas y perfiles más complejos y detallados.

EL PROCESO DE ESTAMPADO

Para explicar el estampado os detallamos el proceso de principio a fin:

Diseño del troquel: El primer paso es el diseño del troquel, la herramienta que se utilizará para dar forma al material. Dicho diseño se crea utilizando software de diseño asistido por ordenador (CAD).

Fabricación del troquel: Una vez realizado el diseño, se fabrica el troquel de estampado utilizando una maquina CNC (Control numérico por computadora) o mediante el proceso de corte láser.

Preparación del material: En caso de utilizar un troquel simple se cortarán láminas de metal a la medida necesaria. Para un troquel progresivo se utilizará una bobina que alimentará continuamente en troquel.

Ajuste de la máquina: Se ajustan los parámetros de la máquina como la fuerza de estampado (tonelaje de la prensa) y la velocidad de operación, para asegurar que el proceso se realice correctamente.

Proceso de estampado: Una vez que se ha preparado el material y se ha colocado en la máquina, se inicia el proceso de estampado. La prensa ejerce la presión necesaria para deformar el material y darle la forma deseada utilizando el troquel.

Tratamiento térmico: En algunos casos, se puede aplicar un tratamiento térmico al material estampado para mejorar sus propiedades mecánicas y su resistencia.

Limpieza y acabado: Una vez que se ha completado el proceso de estampación, se limpian y se acaban las piezas estampadas.

¿QUÉ ES UN TROQUEL?

Tras conocer el proceso de estampado, analizaremos el troquel, una de sus herramientas principales. Se trata de una herramienta que consta de un punzón y una matriz; el punzón tiene la forma y dimensión de la forma final deseada, y la matriz es un bloque de acero endurecido con una cavidad que es el inverso de la forma del punzón.

Para realizar el estampado, se coloca la pieza metálica entre el punzón y la matriz. A continuación, se presionan el punzón y la matriz juntos con gran fuerza, ya sea mecánicamente o hidráulicamente. El punzón estampa la pieza metálica en la forma deseada, y el material excedente se elimina de la matriz.

El troquelado es, por tanto, un tipo de estampación en el que se utiliza un troquel para cortar y dar forma a un material. En la industria automotriz, esta tecnología se utiliza para fabricar piezas y componentes de metal para vehículos.

¿QUÉ TIPOS DE TROQUELADO EXISTEN?

Dependiendo del grado de complejidad del proceso y del número de operaciones necesarias en la fabricación, podemos hablar de tres tipos de troquelado :

Troquel simple: es el tipo más básico de troquel y se utiliza para cortar y dar forma a piezas de metal mediante el uso de una sola herramienta de corte. Es el más adecuado para piezas sencillas con formas simples y poca o ninguna operación de conformado.

Troquel compuesto: este troquel utiliza múltiples herramientas de corte y conformado para producir piezas con formas más complejas, y es adecuado para piezas que requieren varias operaciones de corte y conformado para darles forma.

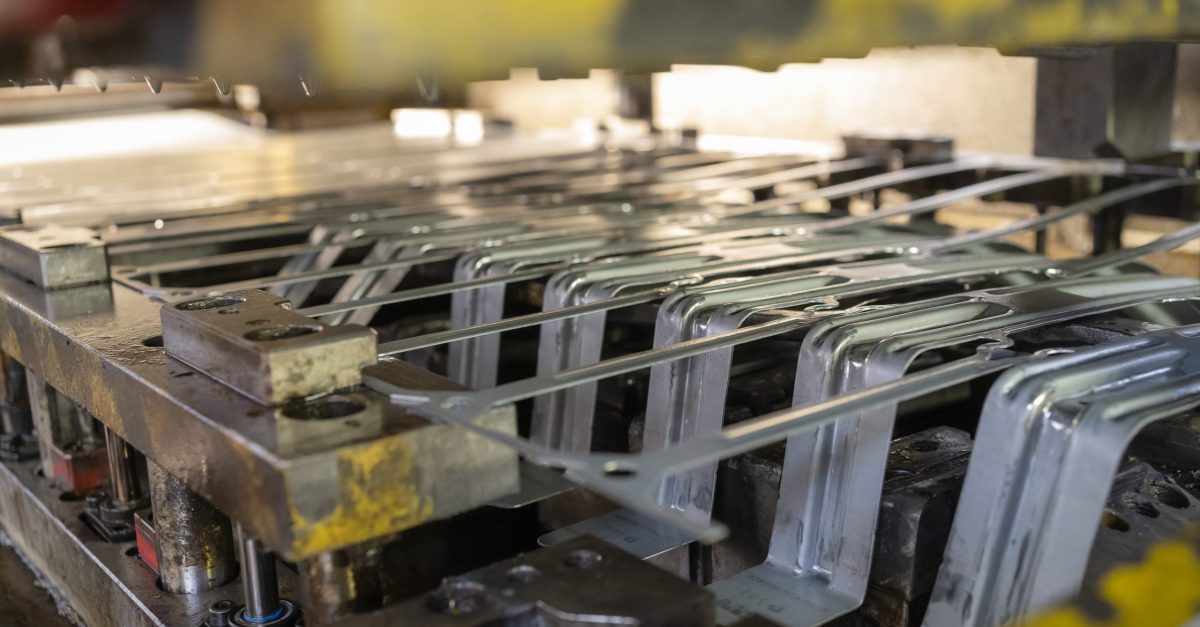

Troquel progresivo: este proceso emplea una secuencia de estaciones de trabajo para producir piezas con formas muy complejas. Cada estación del troquel progresivo lleva a cabo una operación de corte o conformado diferente, y la pieza se avanza a través del troquel a medida que se completa cada operación. El troquel progresivo es adecuado para producir grandes cantidades de piezas con alta precisión y repetibilidad.

DIFERENTES TIPOS DE TROQUELES

La anterior clasificación atiende a la complejidad de las piezas y define, además, el proceso en sí. Pero también podemos clasificar los troqueles en función de las características que queramos lograr en la pieza.

Así, algunos de los tipos de troqueles más comunes son:

Troquel de corte: se emplea para cortar piezas metálicas en formas específicas.

Troquel de plegado: se utiliza para doblar piezas metálicas en ángulos determinados.

Troquel de embutido: se utiliza para dar forma a una pieza metálica haciendo que penetre en un espacio cerrado.

Troquel de perforación: se emplea para hacer agujeros en piezas.

Troquel de punzonado: herramienta especializada que se utiliza para cortar o dar forma a materiales, generalmente chapa de metal o plástico, aplicando presión con un punzón.

Troquel de formación: herramienta que se utiliza para dar forma a piezas metálicas, por ejemplo, para hacer que una pieza plana tenga una forma curva o para hacer que una pieza tenga una sección transversal especial.

Troquel de forjado: se utiliza para dar forma a piezas metálicas mediante el uso de altas temperaturas y presión.

Troquel de estampado: El troquel de estampado es una herramienta que se utiliza para dar forma a piezas metálicas mediante el uso de altas temperaturas y presión.

VENTAJAS DEL TROQUELADO

El troquelado es un proceso de fabricación industrial que tiene varias ventajas importantes, lo que explica su amplia utilización. Una de las principales ventajas del troquelado es la precisión. Esta tecnología permite fabricar piezas de alta calidad con tolerancias muy ajustadas, lo cual es especialmente importante cuando se trata de piezas que deben encajar o funcionar juntas de manera precisa.

Otra ventaja del troquelado es su versatilidad, ya que permite fabricar piezas de diferentes formas y tamaños. Además, se pueden utilizar diferentes tipos de troqueles para dar forma a la lámina de metal de diferentes maneras, lo que significa que el troquelado es adecuado para una amplia variedad de aplicaciones.

Además, se trata de una tecnología que permite producir en masa. Esto permite una fabricación rápida y eficiente, lo que es beneficioso para las empresas que buscan aumentar su capacidad de producción. Además, el troquelado puede ser más económico que otros procesos.

Las piezas fabricadas mediante el proceso de troquelado suelen ser más resistentes y duraderas que las fabricadas mediante otros procesos. Esto es debido a la forma en que se moldea el metal mediante el uso de un troquel. Además, el proceso de troquelado es relativamente eficiente en términos de consumo de energía. Esto lo convierte en una opción atractiva para las empresas que buscan reducir su huella de carbono.

APLICACIONES DEL TROQUELADO EN AUTOMOCIÓN

Entre los tipos de piezas destinadas a la automoción que se pueden fabricar mediante esta tecnología destacaríamos los siguientes:

Carrocería: piezas de metal que forman la carrocería de un vehículo.

Componentes de suspensión: piezas de acero o aluminio que forman parte de la suspensión de un vehículo, como los brazos oscilantes, y algunos elementos de los amortiguadores. (quitaría la parte de amortiguadores, ya los elementos de estampación de este son muy pocos o ninguno).

Componentes de batería: Carcasa / Tapas de la batería.

El troquelado es un proceso muy empleado en automoción ya que permite fabricar piezas precisas y de alta calidad a gran escala, característica fundamental para la fabricación de vehículos de alta calidad.